工业自动化生产线:西门子PLC实现高效控制与智能监控

发布时间:2025-05-17来源: 点击:1319

工业自动化生产线是现代制造业的核心基础设施,通过西门子PLC实现的高效控制与智能监控系统可显著提升生产效率、产品质量和设备可靠性。

一、硬件配置

PLC选型

本项目选用西门子S7-1500系列中的CPU 1516-3 PN/DP作为主控单元,具备1.5MB工作内存和8MB负载内存,能满足复杂生产线的高速处理需求。

扩展模块

-

DI 32xDC24V (6ES7521-1BL00-0AB0) × 2:用于按钮、传感器等数字量输入

-

DQ 32xDC24V/0.5A (6ES7522-1BL01-0AB0) × 2:控制指示灯、继电器等输出设备

-

AI 8xU/I/RTD/TC (6ES7531-7KF00-0AB0):采集温度、压力等模拟量

-

AQ 4xU/I (6ES7532-5HD00-0AB0):控制变频器、比例阀等设备

-

CM 1243-5 PROFIBUS主站模块:连接现场PROFIBUS设备网络

I/O点位表

外围设备

-

西门子G120变频器:控制主传送带电机,通过PROFINET通信

-

西门子TP1200触摸屏:操作界面显示,采用PROFINET通信

-

ET200SP远程I/O站:扩展现场I/O点位,减少布线复杂度

-

SITOP电源:为系统提供稳定24V DC电源,带UPS功能

系统接线要点

二、控制程序设计

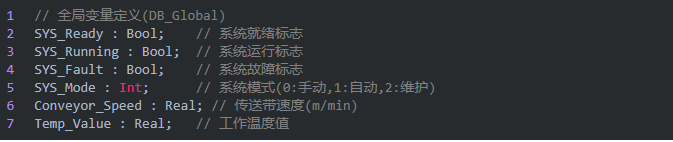

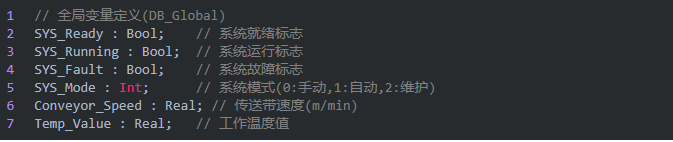

变量定义

程序架构

程序采用模块化结构设计,主程序(OB1)负责调用各功能块。系统分为设备初始化、自动运行、手动操作、报警处理四个主要功能模块,每个模块独立封装为功能块(FB)。状态机设计用于控制系统运行状态转换,提高程序可维护性。

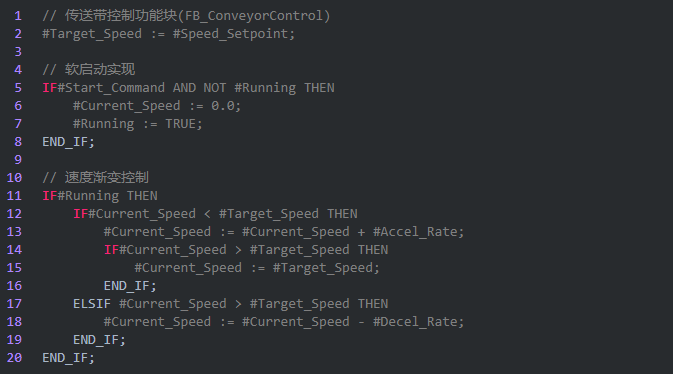

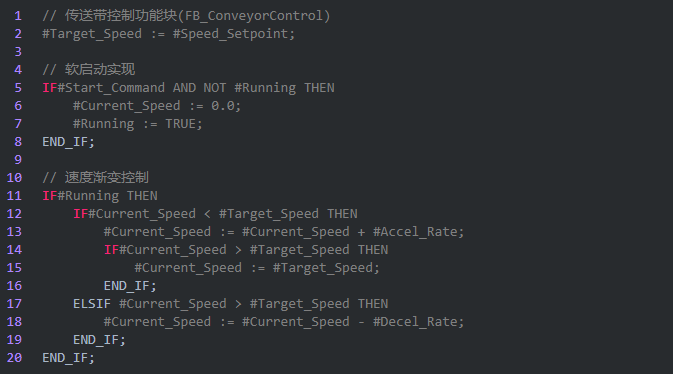

功能块设计

以传送带控制功能块为例,实现了软启动、变速控制和故障处理功能:

数据存储

系统运行参数存储在专用数据块(DB)中,关键生产数据通过数据记录(DataLog)功能定期保存到SD卡。设备配方参数采用多个配方DB结构,支持快速切换不同产品生产参数。系统状态变量使用保持型存储区,确保断电后能恢复到之前状态。

三、操作界面

主要画面功能

-

主监控画面:显示生产线整体运行状态、关键设备工作状态和实时生产数据

-

参数设置画面:提供传送带速度、温度设定值、分拣延时等工艺参数调整

-

-

报警画面:实时显示系统报警信息,支持历史报警查询和确认

核心参数设置

关键监控功能

四、系统调试

分步调试方法

-

-

单机功能测试:各执行机构单独测试(传送带、气缸等)

-

-

参数整定要点

异常模拟测试

核心性能指标

五、经验总结

常见问题及解决方法

-

变频器通信中断:检查PROFINET网络连接和参数配置,增加通信监控程序

-

模拟量信号波动:增加软件滤波算法,检查接地和屏蔽措施

-

系统启动顺序错误:实施严格的设备初始化程序,确保按正确顺序上电

系统优化建议

功能扩展方向

关键维护要点

免责声明:本站所提供信息均来源于网友提供或网络搜集,由本站编辑整理,如涉及版权问题,请联系本站管理员予以更改或删除