控制电器是相对于配电电器而言的,配电电器主要用于主回路,而控制电器主要用于控制系统、二次回路、控制回路等位置。本文中的控制电器主要包括六大控制系统:PLC控制系统、运动控制系统、DCS控制系统、安全控制系统、嵌入式控制系统、继电器控制系统,主要控制电器包括:PLC控制器、软PLC控制器、运动控制器、运动控制卡、专业控制器、DCS控制器、安全PLC、SIS系统控制器、安全继电器、单片机、中间继电器、固态继电器、时间继电器、保护继电器等器件。传统的PLC控制器一般在运动控制和过程控制领域内使用十分广泛,但是由于PLC本身功能的限制,PLC在这2个领域内存在一定的不足,这些不足由相应的其他控制系统承担;这些情况如下:(1)针对复杂的运动控制系统,已有专用的运动控制器或运动控制卡来承担复杂的运动轨迹控制;(2)针对复杂的过程控制系统,PLC控制系统的规模不足以支持这么大的系统(尤其是石化领域),这种情况DCS系统承担更高的过程控制要求;(3)针对生产安全要求很高的系统,也有多种情况:SIS安全仪表系统、GDS可燃系统探测系统、安全PLC系统等;(4)对于要求低成本,常规的控制器反应慢或软件功能不满足的情况下,我们还可以使用嵌入式控制系统;(5)此外,对于一些极其简单、成本严格的情况,可以采用继电器控制系统来处理。

PLC控制系统是以PLC为控制器为核心,实现逻辑控制、时序控制、模拟控制、多机通信等各类功能的控制系统。

常规的PLC控制系统由主回路、PLC控制回路、二次控制回路、气路系统或液压系统、辅助电气、执行器等组成。主回路是执行器(如电机、电源供电)的一次控制回路,主要由断路器、交流接触器、变频器软启动等驱动器、热继电器、执行器等组成,这些电器组成执行器的主控制回路。PLC控制回路由PLC及其扩展模块、相关的通讯PLC组成,将本系统内的所有控制点的输入和输出全部汇总进去PLC控制回路,结合控制程序以实现设备生产工艺的目标。二次控制回路是由PLC输出连接的中间继电器间接控制主回路通断而设置的辅助控制回路。气路系统或液压系统也除了用电控制执行器外的两种其他形式,严格讲它们也有它们自身的主回路和二次控制回路,比如气路系统的主回路是气源供气和处理部分,液压系统的主回路是液压油、液压输送电机等组成;它们的二次控制回路由电磁阀、压力开关、调节阀等组成。执行器主要包括依靠电产生动力、依靠气源产生动力和依靠液压产生动力等不同的动力源而直接驱动部件工作的部件,主要包括电机、气缸、电缸、液压缸等。

常规的PLC控制器是指一个由CPU、指令及数据内存、输入/输出接口、电源、数字模拟转换等功能单元组成的硬件PLC。但随着软件系统的发展,出现了基于不同硬件系统上运行的软PLC;软PLC也可以称为软件控制器,它是将一套软件控制系统根据使用需要安装到不同的硬件环境中。与传统的PLC对比,软PLC将软件和硬件分割开来,把软件系统单独成为一个产品支持适配不同的硬件,从而形成新的PLC。软PLC要支持不同的操作系统(比如Windows或Linux),包括两个部分:编程开发环境和运行时(runtime)。CODESYS是典型的商用软PLC,是目前使用最广泛的软PLC系统。本节说明的PLC控制系统具体指常规PLC和软PLC。

PLC控制器是在继电器控制系统、嵌入式控制系统的基础上发展起来的,避开了这两个控制系统的不足。对比与这2个系统,PLC控制器的主要特点如下:

(1)PLC具备更高的可靠性和稳定性;

PLC I/O接口电路采用光电隔离,PLC输入具备滤波功能,模块采用了防干扰措施,内部电子元器件选型严格;

(2)PLC模块适用性强及功能多样化

除了常规的数字量输入输出、模拟量输入输出模块外,还有称重模块、温度模块、通讯模块等功能;满足各类别信号的采集与交互控制。

(3)结构模块化

常规PLC都采取了模块化的结构,可根据需要来自由组合,方便维护、修理、升级和改造。

(4)编程简单,使用方便,易于实现生产工艺

常规PLC遵循IEC61131-3标准,提供了5种PLC的标准编程语言,其中有3种图形语言:梯形图(LAD),功能块图(FBD)和顺序功能图(SFC),两种文本语言:结构化文本(ST)和指令表(IL)。5种编程方式适合各类型设计人员,尤其是梯形图使用十分方便,直观,编程简单。

(5)安装方便和维护简单

PLC及其模块、组合方便,安装一般使用DIN导轨即可,十分便捷;此外,PLC系统软件和硬件指示灯和故障信息齐全,便于维护和替换。

随着PLC的广泛使用,常规的PLC已发展成2大体系:德系和日系。德系是以西门子为主、欧美系为辅的控制体系;这类品牌主要有:西门子、倍福、施耐德、罗克韦尔、霍尼韦尔等。日系是主要包括三菱、基恩士、松下、欧姆龙、安川等品牌。德系PLC编程方式以结构化编程为主,早期的日系产品由于技术成熟度不足,后期才开发出结构化编程方法。德系PLC的输入输出默认PNP与源型为主,而日系以NPN与漏型为主。总体上,日系产品功能偏弱,随着技术的不断发展,日系一些品牌距离德系产品的技术差距有拉大的趋势。我们国内PLC产品也在逐步成熟,尤其是汇川、台达、信捷等品牌在市场占有率方面逐步提升。非标设备使用的PLC品牌一般是由客户确定,设备开发厂家按照客户需求提供。从市场占有率看,西门子和三菱是最大的2个品牌,国内则以汇川和台达为主。产线的形式下的PLC控制器选型步骤如下:

(1)确定控制系统类别和品牌:根据设备的生产工艺,确定PLC控制系统的类别和品牌。控制系统类别主要包括过程控制系统与运动控制系统。过程控制系统的控制对象主要是诸如温度、压力、流量等模拟量,控制这些在生产过程中的影响质量的工艺参数。运动控制系统是指生产过程主要以搬运、移动为主要特点的控制系统,而对模拟量控制为辅的情况。常规情况下,过程控制系统推荐使用西门子品牌PLC控制器,简单的运动控制系统使用三菱或松下品牌,对经济性要求高的场合推荐台达或汇川品牌。

(2)划分控制区域:从现场环境、相关标准规范、安全的角度划分控制区域,并确定是否采用现场总线;划分区域的一般原则有:①将相同工艺或功能的控制部件划分一个区域;②将同一个房间或同一块区域内的控制部件划分在一起;③将相同安全需要(比如防爆)的控制部件划分一个区域;④如果一个区域太大,可划分为多个区域;⑤当一个区域内的控制部件较少时,为节省空间,可与相邻区域合并。如果一个控制系统较大,建议使用现场总线的方式,减少配线成本和安装复杂度;但如果现场不允许放置,只能将所有控制柜集中在机房内,可不使用现场总线方式。

(3)确定每个区域内的点位数据表:分析产线或设备的生产工艺流程及其结构,依次分析每个控制区域,确定各个区域内的控制系统点位数据表。按照工艺流程,从工艺功能实现的角度,依次将每个区域分解到设备,再从设备分解到功能部件,再从功能部件分解到一个个的控制对象(执行器)、传感器、仪表、阀门等最小单元。然后统计每个功能部件中各类别PLC输入输出的数量,形成每个区域内的控制系统点位数据表;

(4)确定PLC柜和远程控制柜内的控制模块配置:根据每个区域内点位数据表中各类型输入输出的数据以及特殊功能模块的需求情况,结合现场总线(如采用),确定PLC控制柜内PLC的型号和扩展模块的型号、远程控制柜内分布式模块型号;注意同类型IO预留20%备用;

(5)确定人机界面方案:从方便现场操作和集中监控的角度,与客户共同确定现场操作柜、操作柱、中控室上位机方案。为方便现场的操作,一般使用触摸屏作为现场操作的载体;此外,有些工作位置还可以使用操作柱(配操作按钮)来操作,节省成本。对于集中控制系统,在中控室还可以配上位机来监控整条产线。

对于大型的单机设备的PLC控制器选型也可以适用上述步骤;如果是小型单机设备,选型步骤更简单一些:(1)确定控制系统类别和品牌;(2)确定设备的点位数据表;(3)确定PLC控制柜的模块配置;(4)确定人机界面方案;

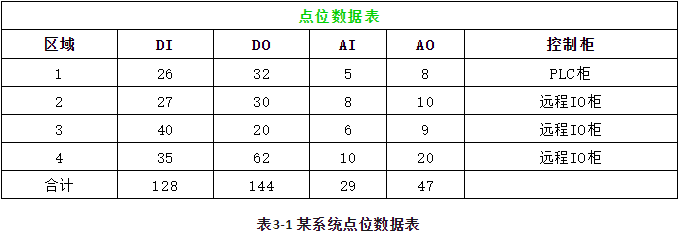

选型1:现有一条过程控制产线,可分为四个区域,每个区域的IO使用点数(含20%预留)如表2-1所示;要求使用Profinet总线的和选用西门子品牌PLC做控制系统。

第一步:确定控制系统类别和品牌;首先从表2-1可知,系统总点位为348个,点位比较少,只需要选用小型控制器即可;根据西门子PLC的二种小型PLC系列情况:S7-200SmartPLC程序容量低,一般不适合现场总线控制方案;S7-1200系列,支持ET200SP Profinet分布式IO方案,程序点位较大,PLC选择S7-1215C;远程IO选用ET200SP系列模块;

第二步:划分控制区域,如表3-1所示,本系统划分了4个区域,区域1是PLC控制,区域2-4使用ET200SP Profinet远程分布式IO控制。

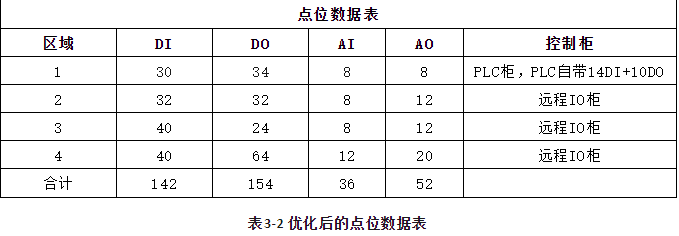

第三步:确定每个区域点位数据表;表2-1已经给出了每个区域的点位数据,但是从ET200SP模块的情况出发,一般数字量模块的数量是8的倍数,而模拟量模块数量是4的倍数,而且1215PLC自带14DI和10DO。所以,按照实际模块的配置情况,表2-1中的数据可变更为表2-2中的数据。

第四步:确定PLC柜和远程控制柜内的控制模块配置;按照表3-2所示的数据表,区域1是PLC控制柜,已确定PLC选用S7-1215,为确保线路更加安全,建议选用S7-1215C DC/DC/DC类别,电源和输入输出都使用直流24V电源,具体型号为“6ES7215-1AG40-0XB0”,拥有14个DI点位和10个D0点位;剩余DI=30-14=16个(采用1个16点DI模块);剩余DO=34-10=24个(采用1个16点DO+8点DO);AI=8个(可采用2个4AI模块);AO=8个(可采用2个4AO模块);考虑到节省现场空间,可以考虑使用混合模块,第一16点的输入和16点输出可使用一个16DI+16DO的模块,剩余8点DO可使用一个8DO的输出模块;输出的类型可选用晶体管也可选用继电器型,优先选用继电器型,所以这2个模块规格为“6AG1223-1PL32-4XB0”(16DI+16DO,继电器输出型)和“6AG1222-1HF32-4XB0”(8DO,继电器输出型);对于模拟量输入输出模块,可选用2个型号为“6AG1234-4HE32-4XB0 ”的4AI2AO混合型的模拟量模块和1个4AO的模块(型号为“6AG1232-4HD32-4XB0 ”);

对于区域2,在使用ET200SP的基础上,必须使用1个IM155-6PN(“6ES7155-6AA01-0BN0”)的接口模块和2个16DI(“6ES7131-6BH01-0BA0”)、2个16DO(“6ES7132-6BH01-0BA0”)、1个8点AI(“6ES7134-6GF00-0AA1”)、2个4点AO模块(“6ES7135-6HD00-0BA1”),此外还需要2个带电源功能的底座(“6ES7193-6BP00-0DA0”)和5个常规底座(“6ES7193-6BP00-0BA0”);

对于区域3,在使用ET200SP的基础上,必须使用1个IM155-6PN(“6ES7155-6AA01-0BN0”)的接口模块和2个16DI(“6ES7131-6BH01-0BA0”)、1个8DI(“6ES7131-6BF01-0BA0”)、1个16DO(“6ES7132-6BH01-0BA0”)、1个8DO(“6ES7132-6BF01-0BA0”)、1个8点AI(“6ES7134-6GF00-0AA1”)、3个4点AO模块(“6ES7135-6HD00-0BA1”),此外还需要3个带电源功能的底座(“6ES7193-6BP00-0DA0”)和6个常规底座(“6ES7193-6BP00-0BA0”);

对于区域4,在使用ET200SP的基础上,必须使用1个IM155-6PN(“6ES7155-6AA01-0BN0”)的接口模块和2个16DI(“6ES7131-6BH01-0BA0”)、1个8DI(“6ES7131-6BF01-0BA0”)、4个16DO(“6ES7132-6BH01-0BA0”)、1个8点AI(“6ES7134-6GF00-0AA1”)、1个4点AI(“6ES7134-6GD01-0BA1”)、5个4点AO模块(“6ES7135-6HD00-0BA1”),此外还需要5个带电源功能的底座(“6ES7193-6BP00-0DA0”)和9个常规底座(“6ES7193-6BP00-0BA0”);

补充说明:(1)对于ET200SP,每个远程站必须选择一个接口模块,不同的现场总线选用不同的类别。以Profinet总线为例,选用标准型接口模块,ET200SP IM155-6 PN ST,带服务器模块,带总线适配器 2xRJ45 (6ES7193-6AR00-0AA0),型号为“6ES7155-6AA01-0BN0”。(2)对于每个类型的模块,都需要配1个接线底座,这些接线底座主要功能有2个:DC24V供电和IO接线;白色底座是带电源供电功能的底座(“6ES7193-6BP00-0DA0”),需要接入DC24V,给其他底座供电;每个白色底座供电能力是10A,建议每4-5个模块配1个电源底座,上述选型是每4个配1个电源底座。

第五步:确定人机界面方案;常规情况下,一般是1个区域配备1个触摸屏;如果有中控室配上位机要求的情况下,还需要额外配一套上位机系统(工控机+上位机软件)。适配西门子S7-1200PLC的触摸屏品牌有很多,每个品牌的尺寸和价格相差也很大;本文以西门子触摸屏为例,可选用西门子精简系列和精智屏系列触摸屏;如果使用功能简单,不需要弹窗、脚本、数据记录、满足GMP合规性等方面功能,可选用精简面板,如有更高的要求,选用精智面板。常规的过程控制一般精简屏可满足需要。尺寸建议选用12寸,方便操作,具体型号为:“6AV2123-2MB03-0AX0”。

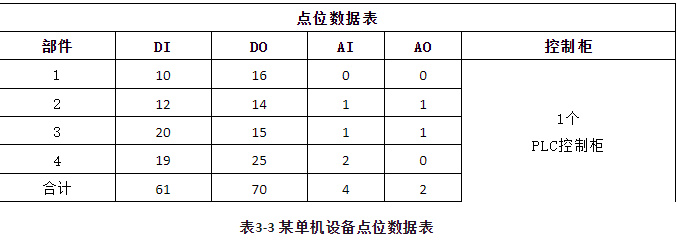

选型2:现有一台过程控制小型设备,该设备拥有四大功能部件,每个部件的控制点数(含20%预留)如表3-3所示;要求使用三菱PLC做控制系统。

第一步:确定控制系统类别和品牌;本控制系统属于过程控制系统,要求使用三菱PLC;表2-3所示的数据,使用小型PLC即可,本次推荐使用FX5U系列PLC。为减少扩展模块数量,查找三菱官方FX5U的选型手册,采用直流电源、漏型晶体管输出,选用40DI和40DO型PLC,型号为“FX5U-80MT/DS”。

第二步:确定设备的点位数据表;正常情况下需要读者自己分析统计出,本次选型表2-3中已给出数据。

第三步:确定PLC控制柜的模块配置;由于第一步已选用的PLC自带40DI和40DO,所以剩余21DI和30DO,从三菱选型样本选用 “漏型”输入输出,1个16DI模块(“FX5-16EX/ES”)、1个8DI模块(“FX5-8EX/ES”)、2个16DO模块(“FX5-16EYT/ES”);1个4AI模块(“FX5-4AD”)、1个4AO模块(“FX5-4DA”)。需要注意的是单个PLC最大支持的扩展模块数量是有限的,主要是由于扩展模块电源供电能力的限制,当需要扩展更多的模块时,可增加支持的电源模块。

第四步:确定人机界面方案;由于三菱触摸屏使用较少,市场上使用较多的是威纶通触摸屏;本次可选用1个威纶通触摸屏;常规情况下不需要特殊功能,可选用10寸的“MT8106IE”。

补充说明:由于日系PLC在过程控制领域内使用的不普遍,本次选型仅是为了介绍选型的方法;在过程控制领域,建议大家优先选用西门子PLC。

(1)FA与PA控制系统的区别

控制系统有2个领域:FA工厂自动化和PA过程自动化,两者体现到控制类别,分别对应运动控制系统和过程控制系统。从行业上看FA主要是在汽车、船舶、港口、包装、机械设备等行业,这些行业生产设备或产线工作时以控制运动轨迹或往复动作为主要形式,生产的特征往往是连续化生产,自动化水平较高,从控制点位看主要以数字量控制为主。而PA主要在石油化工、冶金电厂、水处理、医药食品等行业;这类控制系统往往将生产划分为一个个工艺阶段,每个工艺阶段的控制主要关注那些影响生产工艺的关键工艺参数,控制的重心在这些关键工艺参数的过程控制精准度,比如温度、压力、流量、液位等的控制精度和上升时间、下降时间、过冲量等,主要以模拟量控制为主。

对比这两种形式,常规情况下FA工厂自动化的自动化程度比PA过程自动化更高,但是从控制的难度看,FA的控制主要是以顺序控制为主,不太关注控制的过程,控制形式简单,控制难度低。但PA过程控制除了要求具备顺序控制功能外,还需要对每一个生产工艺的工艺过程做控制,防止过程中关键工艺参数控制的不准确导致生产质量或收率低下。PA的控制还关注每个工艺阶段控制的终点,这些控制终点的准确判断方法、控制算法、在线检测技术开发难度大;此外对于不同产品的生产工艺配方和用户权限、以及相关的规范要求更加严格,比如制药与食品行业的GMP规范。

在控制器方面,FA和PA的控制器一般都有特定的品牌优势。以西门子为例,西门子小型PLC控制器在PA领域内使用很多,但在FA领域内使用不太广泛,功能方面对比不如日系或国产PLC控制器灵活。以日系PLC为例,日系在FA控制领域内使用很广泛,性价比高,而且满足很多常规功能,比如直线插补、圆弧插补功能等。这些较复杂的轨迹控制在西门子PLC只能选用S7-1500系列运动控制PLC才可以满足。此外,在车间级过程自动化领域,传统的PLC不太适用,西门子S7-1500系列或PCS7(DCS)产品才更加合适。总体上讲,FA和PA领域内的控制器的选择应该以各系列品牌的产品功能特点来选择。

(2)控制系统的几个类别

传统的PLC控制器一般在运动控制和过程控制领域内使用十分广泛,但是由于PLC本身功能的限制,常规PLC在这2个领域内存在一定的不足,这些不足由相应的其他控制系统承担;这些情况如下:(1)针对复杂的运动控制系统,已有专用的运动控制器或运动控制卡来承担复杂的运动轨迹控制;(2)针对复杂的过程控制系统,PLC控制系统的规模不足以支持这么大的系统(尤其是石化领域),这种情况DCS系统承担更高的过程控制要求;(3)针对生产安全要求很高的系统,也有多种专用安全系统:SIS安全仪表系统、GDS可燃系统探测系统、安全PLC系统等;(4)对于要求低成本,常规的控制器反应慢或软件功能不满足的情况下,我们还可以使用嵌入式控制系统;(5)此外,对于一些极其简单、成本严格的情况,可以采用继电器控制系统来处理。