在工业自动化领域,PLC与上位机的通信是实现远程监控和数据采集的关键环节。三菱FX3U系列PLC通过FX3U-232-BD通信板可实现RS-232C标准串口通信,广泛应用于设备调试、数据传输和远程控制场景。本文详细介绍如何通过FX3U-232-BD通信板与PC端串口调试助手建立可靠通信,包括硬件连接、参数配置、程序编写、测试步骤及故障排除,为工程技术人员提供从入门到实践的完整解决方案。

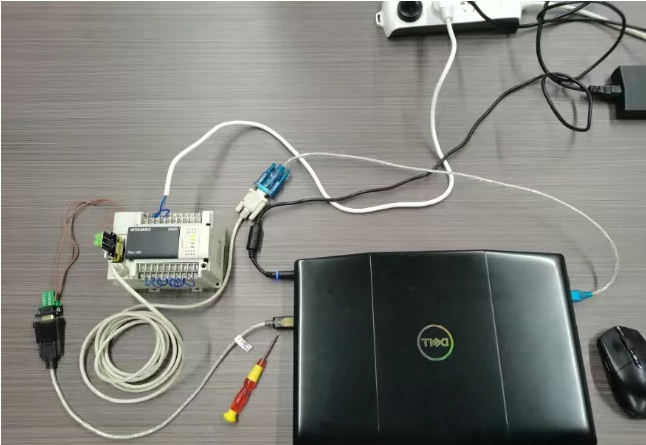

一、硬件准备与连接

三菱 FX3U 系列 PLC 常用的 RS-232 通信扩展板为FX3U-232-BD,其主要技术参数如下:

FX3U-232-BD通信板的9 针 D-sub接口引脚定义如下表所示:

标准接线方法(无硬件流控):

PLC端(D-sub公头) PC端(D-sub母头)

引脚2 (RXD) <-------> 引脚3 (TXD)

引脚3 (TXD) <-------> 引脚2 (RXD)

引脚5 (SG) <-------> 引脚5 (GND)

接线注意事项:

二、PLC 参数配置

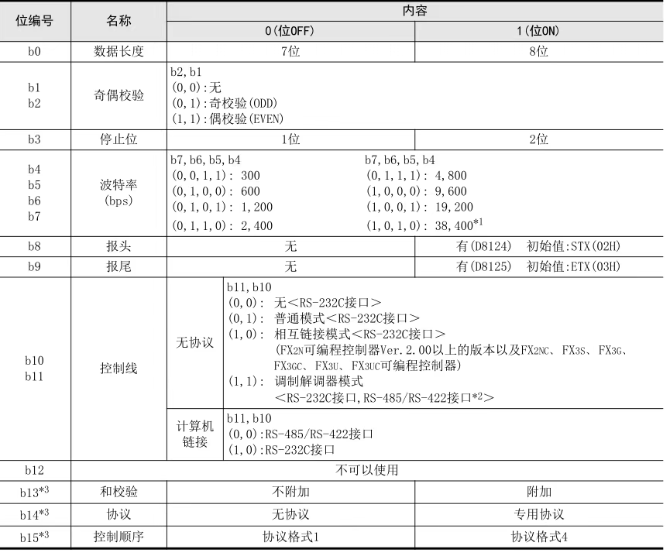

FX3U通过特殊数据寄存器D8120配置串口通信参数,其16位二进制格式定义如下:

典型配置示例:9600bps,8 数据位,无校验,1停止位

LD M8000 ; 常通触点

MOV H0C81 D8120 ; H0C81 = 110010000001(二进制)

FX3U-232-BD支持三种通信模式:

无协议模式(推荐):

Modbus RTU 从站模式:

专用协议模式:

本文重点介绍无协议模式的实现方法。

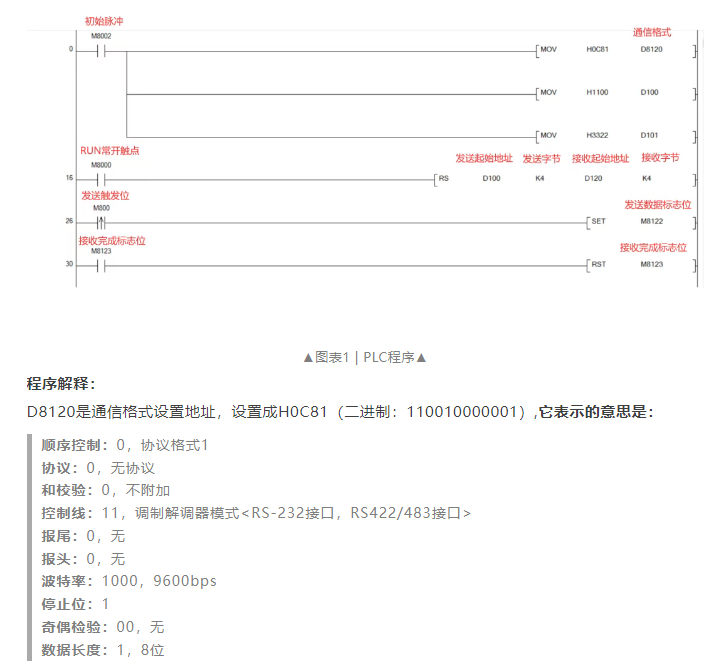

三、PLC 通信程序编写

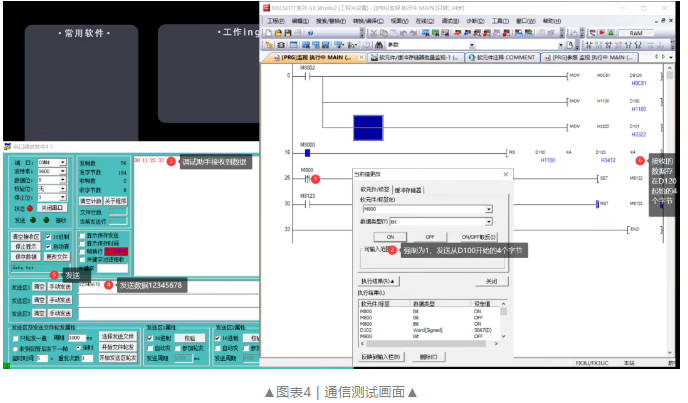

编写PLC控制程序,如图所示:

其参数图如下所示:

▲图表2 | D8120通信参数设置图▲

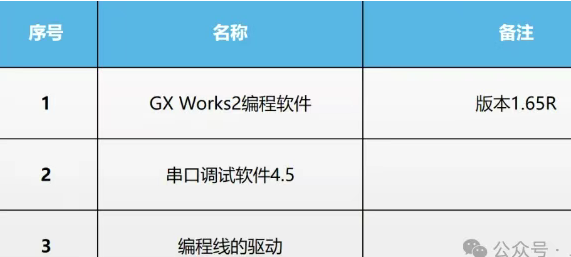

四、PC端串口调试助手配置

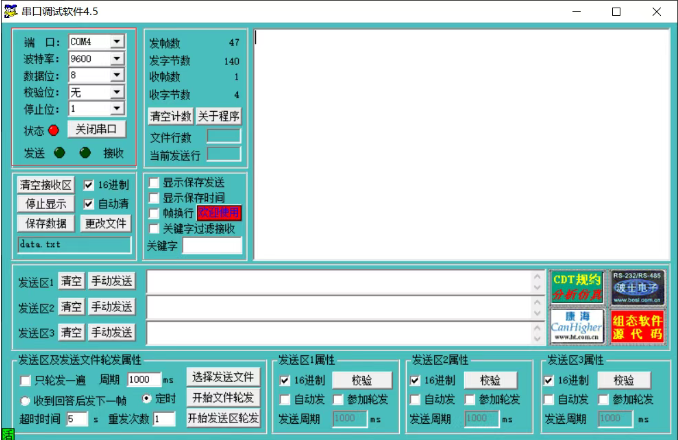

参数设置如图所示,波特率9600,数据位8位,检验位:无,停止位:1位

▲图表3 | 串口调试助手界面▲

五、通信测试

将PLC程序进行下载,并进行测试,如图所示。

六、常见故障排除

硬件检查:

参数验证:

程序诊断:

对于复杂干扰问题,可使用示波器观察信号质量:

通过本文的指导,读者可掌握三菱FX3U-232-BD通信板与PC串口调试助手的通信实现方法。从硬件接线到软件配置,从程序编写到故障排除,完整覆盖了通信测试的各个环节。实际应用中,应根据具体需求选择合适的通信协议,注重抗干扰设计和数据校验,确保工业现场通信的稳定性和可靠性。随着工业4.0的发展,串口通信作为基础技术,仍是PLC与上位机数据交互的重要手段,掌握其实现方法对自动化工程师至关重要。